Badbasierte Photopolymerisation

Badbasierte Photopolymerisation

Autor

- Dr.-Ing. Tassilo Moritz

- Winterbergstraße 28, 01277 Dresden, Germany

Telefon +49 351 2553-7747

Fax +49 351 2554-197 - E-Mailtassilo.moritz@ikts.fraunhofer.de

Die Anlage CerFab7500 (Lithoz GmbH, Wien), die am Fraunhofer IKTS genutzt wird, nutzt das sogenannte DLP (Digital Light Processing)-Prinzip. Für dieses speziell für die additive Fertigung von Keramik entwickelte suspensionsbasierte Verfahren hat sich der Name Lithography-based Ceramic Manufacturing (LCM) etabliert. In der genannten Anlage kann die Schichthöhe zwischen 25 μm und 100 μm variiert werden, die laterale Auflösung beträgt 40 μm. Analog zur Stereolithografie erfolgt mit Licht einer definierten Wellenlänge eine radikalische Polymerisation des Bindersystems, wodurch die Suspension verfestigt wird.

Personalisierte Knochenersatzbauteile (Hybrid aus LCM für den kortikalen Knochen und einem Gefrierschaum für den spongiösen Knochen)

Personalisierte Knochenersatzbauteile (Hybrid aus LCM für den kortikalen Knochen und einem Gefrierschaum für den spongiösen Knochen)

Die Initiierung der Polymerisation erfolgt selektiv mittels Bestrahlung mit blauem Licht über das DLP-Modul, wodurch alle zu vernetzenden Bereiche einer Ebene gleichzeitig belichtet werden. Das erhöht die Produktivität gegenüber einer punktförmigen Bestrahlung mit UV-Laserstrahl, wie es beispielweise bei der Stereolithografie erfolgt. Die erreichbaren Dichten nach konventionell-thermischem Processing (Entbindern / Sintern) der additiv hergestellten Grünkörper betragen für Al2O3 mind. 99,4 % der theoretischen Dichte und für ZrO2 mind. 99,0 %.

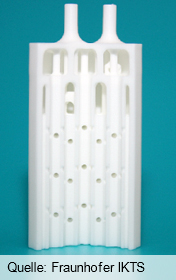

Schnittdarstellung eines Intensivmischers für Flüssigkeiten oder Gase mit Fluidports

Schnittdarstellung eines Intensivmischers für Flüssigkeiten oder Gase mit Fluidports

-

Webmeeting / Webkonferenz | 02.05. - 02.05.2022

Webmeeting / Webkonferenz | 02.05. - 02.05.2022

AKK-Frühjahrstagung 2022 -

Ausschuss / Arbeitskreis | 14.06.

Ausschuss / Arbeitskreis | 14.06.

2. Mitgliederversammlung des Anwenderkreises Keramische Additive Fertigung in der DKG (AKF) -

Webmeeting / Webkonferenz | 17.06.

Webmeeting / Webkonferenz | 17.06.

DKG-Hauptversammlung 2022 -

Webmeeting / Webkonferenz | 17.06.

Webmeeting / Webkonferenz | 17.06.

FDKG-Hauptversammlung 2022 mit Vorstandswahl (Wahlperiode 2022-24) -

Ausschuss / Arbeitskreis | 21.06. - 22.06.2022

Ausschuss / Arbeitskreis | 21.06. - 22.06.2022

AK Keramische Membranen im DKG/DGM GA HLK