Freistrahl-Materialauftrag

Freistrahl-Materialauftrag

Autor / Gate Keeper

- Prof. Dr. Rainer Telle

- RWTH Aachen

- Lehrstuhl für Keramik und feuerfeste Werkstoffe

- Institut für Gesteinshüttenkunde

- Mauerstraße 5

- 52064 Aachen

- Tel.: +49 241 80 94968

- Fax: +49 241 80 92226

- E-Mail: telle@ghi.rwth-aachen.de

Beschreibung der Technologie

Das Direct Inkjet Printing (DIP) basiert auf dem reprographischen Verfahren des Inkjet Printing, d.h. der dauerhaften, lichttechnischen Reproduktion von Vorlagen. Die generelle Funktionsweise beruht auf dem Prinzip des digital gesteuerten Ausstoßes von Fluidtropfen aus einem Druckkopf auf ein Substrat [HUD10]. Die kennzeichnenden Merkmale des reprographischen Drucks sind laut Tay (1):

- - hohe Geschwindigkeit

- - geräuscharmer und anschlagfreier Betrieb

- - Möglichkeit des gleichzeitigen Einsatzes mehrerer Tinten

durch mehrere Druckköpfe

DIP kann aber auch als Additive Manufacturing Verfahren (AM) für keramische Werkstoffe eingesetzt werden (2). Durch Mehrschichtdruck fein dispergierter, keramischer Pulver in Form einer kolloidalen Suspension können Bauteile basierend auf einem CAD-Modell gefertigt werden. Im Kontrast zum 3D Printing wird das keramische Pulver jedoch direkt durch Düsen aufgetragen, und nicht durch Applizieren eines Binders auf ein Pulverbett zusammengehalten. DIP als AM-Verfahren hat das Potential eine große Bandbreite an Strukturen und Formen aus Keramik mit hoher Auflösung zu fertigen. Aufgrund des schichtweisen Aufbaus sind Hinterschneidungen und Überhänge realisierbar. Es müssen jedoch Stützstrukturen, z.B. aus Kohlenstoff, die nach dem Drucken entfernt werden können, verwendet werden.

Abbildung 1: Schemadarstellung einer DIP-Anlage

Die bei diesem Verfahren verwendeten thermischen Druckköpfe bestehen aus einem Tintenreservoir, elektrischen Heizelementen und einer Düsenplatte. Anders als bei piezoelektrischen Druckköpfen wird bei der thermischen Methode ein Tropfen erzeugt, indem ein Heizelement sehr schnell auf 350°C bis 400°C aufgeheizt wird und die kontaktierte Tinte kurzzeitig ihren Siedepunkt überschreitet (siehe Abbildung 2 a). Dadurch entsteht eine Dampfblase, wodurch ein Druckimpuls erzeugt wird, infolge dessen ein Tintentropfen ausgestoßen wird (siehe Abbildung 2 b). Anschließend kollabiert die Blase und der entstandene Hohlraum wird aufgrund von Kapillarkräften von nachströmender Tinte aus dem Reservoir aufgefüllt (siehe Abbildung 2 c) (1)(3).

Abbildung 2: Funktionsprinzip thermischer Druckköpfe

Es lässt sich eine Auflösung von 42,5 µm in x- und y-Richtung umsetzen. Die Schichtdicke im gesinterten Zustand und somit die Auflösung in z-Richtung beträgt 5 µm.

Der Hauptvorteil thermischer Druckköpfe besteht in der Möglichkeit, wasserbasierte Tinten verwenden zu können, wodurch hohe Feststoffgehalte erzielt werden können. Des Weiteren ist Wasser als Dispersionsmedium umweltfreundlich sowie nicht gesundheitsgefährdend und kostengünstig. Aus wirtschaftlicher Sicht sind die geringen Druckkopfkosten ein attraktiver Aspekt dieser Technologie.

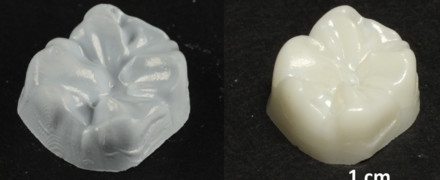

Damit die verwendeten keramischen Suspensionen mittels der thermischen Druckköpfe verdruckt werden können, müssen diese maßgeschneidert konditioniert werden. Dabei spielt vor allem die Rheologie, insbesondere die Viskosität und Oberflächenspannung, eine entscheidende Rolle. Eine geringe Viskosität ist für die Gewährleistung eines stetigen Flusses der Suspension durch die feinen Kanäle und Düsen des Druckkopfes notwendig, während die Oberflächenspannung die Tropfenform sowie das Spreitungsverhalten auf dem Substrat bestimmt. Ferner muss die Korngröße der dispergierten keramischen Partikel ausreichend gering sein, um Düsenverstopfung zu vermeiden. Gleichzeitig sollte der Feststoffgehalt möglichst hoch sein, damit der Fertigungsprozess effizient abläuft. Somit lässt sich jedes Material, das in Wasser mit den geforderten rheologischen Eigenschaften dispergiert werden kann, zu druckbaren Suspensionen verarbeiten. Bisher wurden am Institut für Gesteinshüttenkunde der RWTH Aachen die Werkstoffe ZrO2, Al2O3 (siehe Abbildungen 3 und 6), sowie Si3N4 (siehe Abbildung 4) erfolgreich verdruckt.

Abbildung 3: Mikrostrukturierung einer Oberfläche mittels Al2O3

Abbildung 4: Zahnrad aus Si3N4

Aufgrund des direkten, tropfenweisen Auftrages des Materials ist es möglich, mehrere Werkstoffe beliebig in allen drei Dimensionen gleichzeitig in einem Bauteil zu verarbeiten (siehe Abbildungen 5 und 6). Diese funktional gradierten Materialien (FGM) ermöglichen durch gezielten Eintrag von Zweit- oder Drittphasen eine lokale, maßgeschneiderte Einstellung von Werkstoffeigenschaften, die dem Belastungs- bzw. Anwendungsfall angepasst werden können. Die Fertigung gradierter Werkstoffe ist Gegenstand aktueller Forschungs- und Entwicklungsvorhaben.

Abbildung 5: Beispiele für mögliche Gradierungen

Abbildung 6: Beispiele von monolithischen und Multi-Material Bauteilen aus ZrO2 und Al2O3.

Quellen:

- B.Y. Tay, J.R.G. Evans, M.J. Edirisinghe; „Solid freeform fabrication of ceramics“, International Materials Reviews 48 (2003), 341-370

- E. Oezkol, W. Zhang, J. Ebert, R. Telle; „Potentials of the ‚Direct inkjet printing‘ method for manufacturing 3Y-TZP based dental restorations“ Journal of the European Ceramic Society 32 (2012), 2193-2201

- A. Hudd; „Inkjet Printing Technologies“, in: The Chemistry of Inkjet Inks, 1.Auflage (2010), S. Magdassi (Hrsg.), World Scientific Publishing, Singapur

-

Webmeeting / Webkonferenz | 02.05. - 02.05.2022

Webmeeting / Webkonferenz | 02.05. - 02.05.2022

AKK-Frühjahrstagung 2022 -

Ausschuss / Arbeitskreis | 14.06.

Ausschuss / Arbeitskreis | 14.06.

2. Mitgliederversammlung des Anwenderkreises Keramische Additive Fertigung in der DKG (AKF) -

Webmeeting / Webkonferenz | 17.06.

Webmeeting / Webkonferenz | 17.06.

DKG-Hauptversammlung 2022 -

Webmeeting / Webkonferenz | 17.06.

Webmeeting / Webkonferenz | 17.06.

FDKG-Hauptversammlung 2022 mit Vorstandswahl (Wahlperiode 2022-24) -

Ausschuss / Arbeitskreis | 21.06. - 22.06.2022

Ausschuss / Arbeitskreis | 21.06. - 22.06.2022

AK Keramische Membranen im DKG/DGM GA HLK