Materialextrusion (Robocasting)

Materialextrusion (Robocasting)

Autor / Gate Keeper

- Prof. Dr. Nahum Travitzky

- Friedrich-Alexander Universität Erlangen-Nürnberg

- Department Werkstoffwissenschaften

- Institut für Glas und Keramik

- Martensstraße 5

- 91058 Erlangen

- Tel.: +49 9131 85-28775

Fax: +49 (0) 9131 8528311 - E-Mail:nahum.travitzky@fau.de

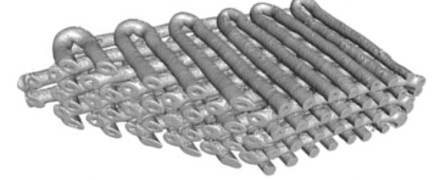

Robocasting ist ein generatives Fertigungsverfahren, welches auf der computergesteuerten schichtweisen Extrusion von Pastenfilamenten zur Erzeugung komplexer 3D-Strukturen beruht (Abb. 1) [1, 2, 3, 4]. Als Ausgangsmaterial werden hochgefüllte und wasserbasierte kolloidale Pasten aus Metall-, Glas-, und Keramikpartikeln verwendet [3, 4]. Voraussetzung ist jedoch, dass diese Pasten anpassende rheologische Eigenschaften aufweisen. Zur Pastenherstellung wird im Allgemeinen von einem wässrigen, elektrosterisch stabilisierten Schlicker mit hohem Feststoffgehalt ausgegangen. Durch Zugabe von einem Koagulator wird eine Gelierung eingeleitet. Der Organikanteil von Robocastingpasten ist gering, sodass kein gesonderter Entbinderungsschritt vor dem Sintern nötig ist. Durch Variation der Düsengeometrie beim Robocasting ermöglicht das Drucken von Voll- und Hohlfilamentstrukturen sowie verschiedenen Formen von Filamenten (eckig, rund) (Abb. 2). Vorteile gegenüber anderen generativen Verfahren sind vor allem die hohe Geschwindigkeit (bis 100 mm/s), die variablen Filamentdurchmesser sowie -geometrie und der geringe Organikanteil in Pasten, welcher vorteilhaft ist hinsichtlich Umweltverträglichkeit, Kosten und Prozessführung. Abb. 2 zeigt als Beispiel eine großformatige Robocasting-Gitterstruktur sowie deren CT-Aufnahme und Mikrostruktur mit Hohlfilamenten, die als Katalysatorträger, Biomaterial (Knochen- und Dentalprothesen) oder Filter für Metallschmelzen eingesetzt werden können.

Abb. 1: Schemazeichnung des Robocasters [2]

Abb. 2: a): Al2O3-Gitterstruktur, die durch Robocasting hergestellt und bei 1600 °C gesintert wird; b): µ-CT-Aufnahme mit Hohlfilamenten [2, 4].

Literatur

-

Webmeeting / Webkonferenz | 02.05. - 02.05.2022

Webmeeting / Webkonferenz | 02.05. - 02.05.2022

AKK-Frühjahrstagung 2022 -

Ausschuss / Arbeitskreis | 14.06.

Ausschuss / Arbeitskreis | 14.06.

2. Mitgliederversammlung des Anwenderkreises Keramische Additive Fertigung in der DKG (AKF) -

Webmeeting / Webkonferenz | 17.06.

Webmeeting / Webkonferenz | 17.06.

DKG-Hauptversammlung 2022 -

Webmeeting / Webkonferenz | 17.06.

Webmeeting / Webkonferenz | 17.06.

FDKG-Hauptversammlung 2022 mit Vorstandswahl (Wahlperiode 2022-24) -

Messe | 21.06. - 24.06.2022

Messe | 21.06. - 24.06.2022

CERAMITEC 2022, Munich